0漏检!1台设备替代10名质检员,电机外壳瑕疵无处藏身

传统人工检测的困境

在电机外壳制造领域,表面瑕疵检测长期依赖人工目检,质检员需在强光环境下对毛刺、划痕、裂纹、变形等缺陷进行识别。然而,人工检测方法存在三大缺陷:

主观误差:受人员经验、疲劳度影响,漏检率高达5%-8%;

效率瓶颈:单件检测耗时15-20秒,难以匹配自动化产线节奏;

成本攀升:10人质检团队年人力成本超80万元。

随着汽车、家电等行业对电机可靠性要求提升,0漏检已成为质量控制的刚性需求。基于此,我们推出新一代电机外壳全自动视觉检测设备,融合多维度成像与深度学习算法,实现瑕疵的毫米级捕捉。

设备核心功能:360°无死角检测系统

本方案采用模块化视觉工站设计,通过六工位协同实现外壳全域扫描,关键技术构成如下:

上料定位工站

➤ 震动出料装置搭配高精度光纤传感器,实现外壳±0.1mm定位精度;

➤ 透明旋转检测台(材质为钢化玻璃)承载工件匀速转动,转速可调范围2-10rpm。

三维成像工站

➤ 顶部双相机阵列:2000万像素CMOS传感器,分辨率5120×3840,覆盖外壳顶面及侧壁上部,检测划痕(>0.05mm)、凹坑(直径>0.1mm)等缺陷;

➤ 底部透射检测单元:利用玻璃转台透光特性,从下方捕捉内壁裂纹、装配孔偏位等隐蔽缺陷;

➤ 侧向激光扫描:线阵激光器生成外壳3D点云模型,检测变形量(精度±0.03mm)。

AI缺陷决策引擎

➤ 基于改进型RPCA算法(Robust Principal Component Analysis),通过光泽异常度分析与结构差异值计算,区分真实缺陷与光学伪影;

➤ 深度神经网络训练库包含10万+瑕疵样本,识别准确率>99.98%。

自动分拣执行机构

➤ 双通道气动分拣:根据检测结果,吹气管(压力0.6MPa)将工件精准吹入良品/不良品通道;

➤ 实时生成质量图谱报告,定位缺陷位置并标注尺寸参数。

技术优势:精度与效率的双重突破

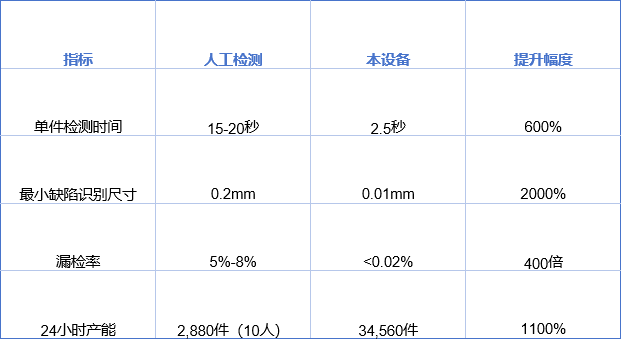

相较于传统检测方式,本方案在三个维度实现跨越式提升:

设备与人工检测核心性能对比

同时,设备集成预测性维护系统,通过监测相机焦距偏移、光源衰减等参数,保障连续运行3年故障率<1%。

应用效果与数据验证

在广东某电机龙头企业的产线部署案例中,设备表现卓越:

成本节约:替代12名质检员,年节省人力成本96万元,设备投资回收期<4个月;

质量提升:客户退货率从3.2%降至0.05%,年减少质量损失220万元;

效率飞跃:单线日产能从1.2万件提升至3.4万件,支持工厂承接超大订单。

经ISO-2859抽样标准验证,设备在连续测试中实现:

划痕检出率:100%(长度≥0.1mm)

毛刺漏检率:0%(高度≥0.05mm)

误判率:<0.005%

本视觉检测设备通过多光谱成像系统与自适应AI算法的结合,终结了电机外壳依赖“人眼+放大镜”的检测时代。其0漏检特性不仅保障了产品零缺陷交付,更推动电机产业向数字化、无人化生产演进。随着视觉传感技术与边缘计算的深度耦合,未来将实现微米级瑕疵预测性拦截,为动力总成、航空航天等高端领域提供核心质量保障。

▍技术档案:检测精度0.01mm | 兼容外壳类型:铸铁/铸铝/工程塑料 | 电源380V AC | 设备占地2.5×1.8m