视觉检测系统是怎样的?能否支持远程监控?

1)视觉检测系统是怎样的?能否支持远程监控?

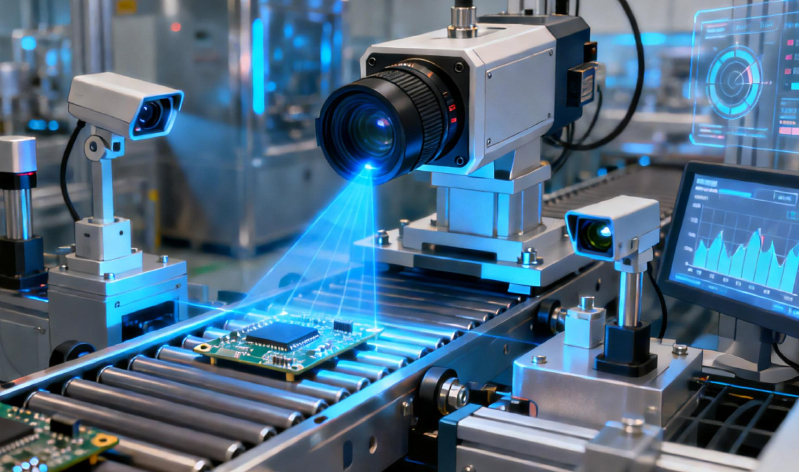

视觉检测系统是基于机器视觉技术,通过 “图像采集→传输→处理分析→执行反馈→人机交互” 完成缺陷、尺寸、定位等自动化检测的系统,核心由相机 / 镜头 / 光源、传输控制、图像处理、执行反馈与人机交互 5 大模块组成,广泛用于 3C、汽车、食品等行业。它完全支持远程监控,主流通过工业以太网接入局域网,用专用软件 / WebUI 在终端查看画面、参数与数据;跨地域场景可对接云平台,通过 APP / 云端网页随时随地监控,且支持数据加密与权限分级。

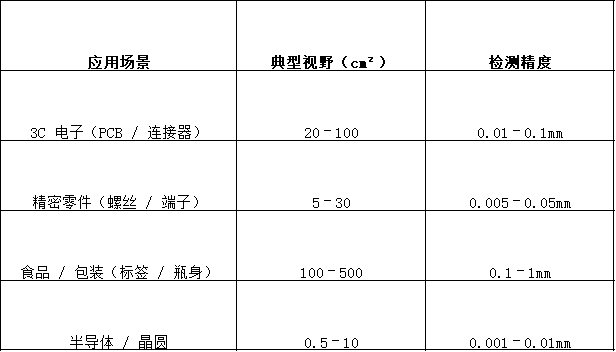

2)不良检测的视野范围(cm²)及缺陷检出能力

视野范围(无固定值,按需定制)

缺陷检出能力

只要视野内的缺陷尺寸≥检测精度,且对比度满足成像要求,即可稳定检出:

例如 3C 电子常用 89×74mm(约 65cm²)视野,500 万像素相机搭配 25mm 镜头,可检出 0.01mm 级划痕、虚焊、引脚偏移等缺陷;

小视野场景(如 45×35mm,约 15.75cm²)可检出芯片焊点 0.02mm 虚焊、0.1° 引脚偏移等微米级缺陷。

定制要点:按工件尺寸、缺陷类型与精度,搭配镜头 / 光源 / 算法,可精准设计视野与检出阈值。

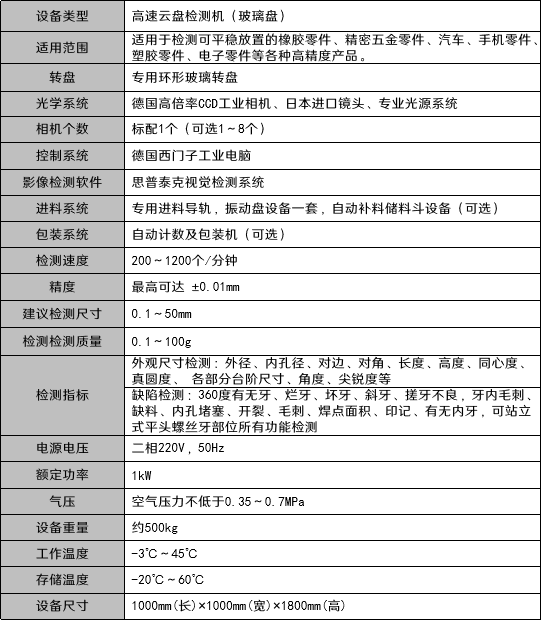

3)视觉检测系统产品目录

可提供中日双语 PDF 目录,覆盖基恩士、康耐视、欧姆龙及本土定制方案,核心内容如下:

交付形式:按行业筛选的中英双语 PDF,含英文术语对照与型号推荐。

4)设备安装后能否简单移动调整

可以,且操作便捷:

模块化设计:相机、光源、镜头可快速拆卸,搭配型材支架 / 滑轨,无需重新打孔即可微调;

快速标定复用:移动后通过九点标定等一键校准,10–30 分钟完成精度校验,参数模板可直接调用;

便携方案:嵌入式系统体积小、重量轻,可搭配移动推车,适配多工位切换。

建议移动后做精度复检,确保检测结果无偏差。

5)合作企业现场设置与调试支持

可以提供,服务流程如下:

前置确认:沟通安装环境(电源 / 网络 / 工位)、检测标准与产线对接要求;

现场实施:派遣工程师到合作企业完成安装、接线、软件部署与参数调试;

联动测试:与 PLC / 机械臂联调,验证检测逻辑、剔除动作与数据上传;

培训交付:提供操作手册与常见问题指南,培训操作人员独立使用。

服务覆盖国内及国外合作企业,具体以地址与行程安排为准。

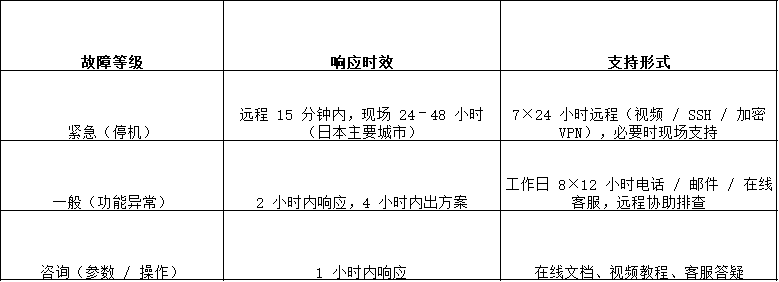

6)故障时的技术支持形式(分级响应)

远程工具采用加密传输,保障数据安全。

7)技术支持是否收费

免费范围:质保期内(12–24 个月)非人为故障的远程支持、软件升级、标准培训;质保期内首次现场调试免费;

收费范围:人为损坏、超质保期、定制化二次开发、额外现场服务(非合同约定地址),按项目报价或工时计费;

延保套餐:可选年度 / 多年延保,含无限次远程支持与折扣现场服务。

8)当地维修能力

支持当地维修,两种模式保障:

本地授权维修:城市合作服务商,处理相机 / 光源更换、板卡维修等常见故障,周期 3–7 个工作日;

返厂 + 备用机:核心部件(专用处理器 / 定制算法模块)需返制造地时,提供临时备用机,往返周期 7–14 个工作日,降低停机损失;

维修后提供校准报告与质保,确保检测精度达标。

9)导入系统的实际案例

可提供分行业案例包,包含:

使用场景:PCB 焊点检测、汽车轴承缺陷、食品标签破损、晶圆划痕等;

成功案例:脱敏客户名称、检测目标、实施前后对比(效率提升 50%–90%,良率至 99.9%+);

视频资料:现场检测视频、缺陷识别演示、远程监控操作录屏。

交付形式:PPT 案例集 + 视频链接,可按你的行业优先整理。

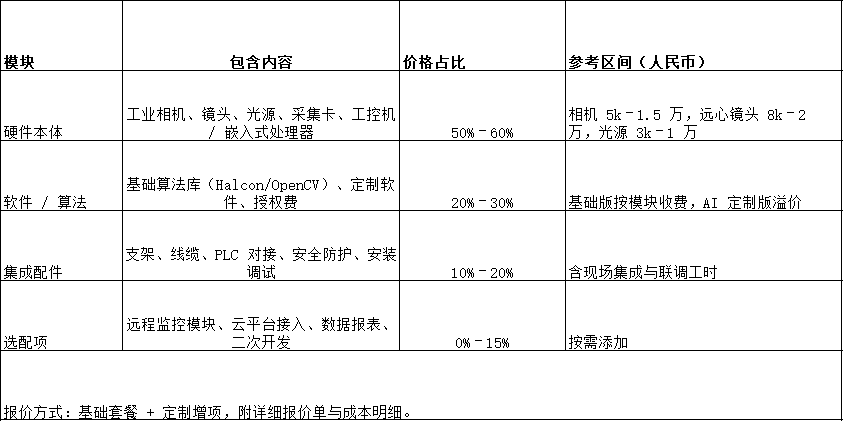

10)系统的价格构成(透明可定制)

需要我先按你的工件尺寸与缺陷类型,输出 3 套匹配的视野 / 精度方案与对应硬件选型清单,并标注型号与本地采购渠道吗?