机器视觉检测:图像处理速度为何重要?

在产品质量把控方面,快速的图像处理速度有助于及时发现产品缺陷。当产品出现瑕疵时,能够迅速捕捉并反馈信息,生产人员可以立即采取措施,减少不良品的产生。比如在手机屏幕生产中,快速的图像处理能及时检测出屏幕上的坏点、划痕等问题,避免有缺陷的屏幕进入下一道工序,降低生产成本,提高产品整体质量。

剖析:是什么拖慢了图像处理速度

既然图像处理速度如此重要,那又是什么因素在实际应用中拖慢了它的脚步呢?总结下来,主要有以下三大方面。

(一)过高的图像分辨率

在追求高清画质的道路上,工业相机的像素不断攀升,从最初的 100 万像素发展到如今的 5000 万像素甚至更高 ,单张图像的原始大小也从 10K 飙升至数百 MB。高分辨率图像虽然能够提供更清晰的细节,但在处理时却需要大量的计算资源。

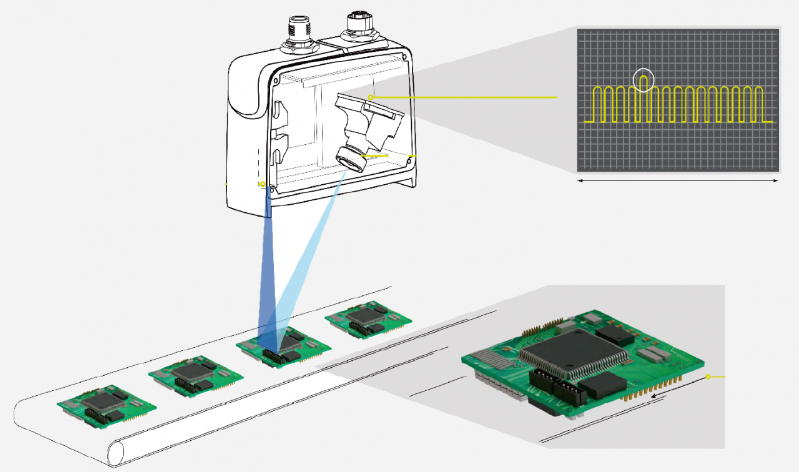

在软件处理过程中,需要同步完成边缘检测、特征提取、阈值分割等操作。以工控机中常用的 CPU 为例,处理这些高分辨率图像通常需要 2 - 3 秒才能完成相关运算,然而实际生产线上却要求 1 秒内完成 3 - 5 帧图像的处理。这就导致了处理速度远远滞后于生产需求,出现图像堆积、检测延迟的情况。例如,在某精密电子元件检测场景中,为了检测元件上细微的划痕和瑕疵,采用了高分辨率相机获取图像。但由于图像分辨率过高,处理一帧图像需要花费 2 秒以上的时间,而生产线的节拍是每秒生产 3 个元件,这使得检测系统无法及时处理所有图像,大量元件在检测区域等待,严重影响了生产效率。

(二)冗余的算法设计

部分机器视觉检测企业为了追求更高的检测精度,在软件中选择采用未优化的复杂算法,而不是根据具体场景的适配性进行针对性选择。这些复杂算法虽然在理论上能够提供更精确的检测结果,但往往没有充分考虑实际应用中的计算资源和处理效率。

(三)软硬件协同不足

软硬件协同不足也是导致图像处理速度降低的一个重要原因。这主要表现为两种常见错误:一是重硬件轻算法,二是新算法配旧硬件。

重硬件轻算法的情况较为常见,有些企业在硬件上投入大量资金,选择 4K 相机、高性能工控机等高端设备,但在软件算法上却依然使用最初版的传统模板匹配算法。

提速秘籍:全方位提升图像处理速度

了解到影响图像处理速度的因素后,下面将从图像预处理、算法优化、软件适配和全链路流程协同四个方面,介绍提升图像处理速度的具体方法。

(一)巧妙的图像预处理

在图像进入核心算法前,通过对图像预处理可以减少无效数据,降低后续运算压力。常见的方法通常有三种。

区域裁剪是通过简单的阈值分割、轮廓定位,圈定关键特征,对核心区域做精细处理。例如在电路板检测中,只裁剪出包含电子元件的区域进行检测,而忽略电路板的空白部分,大大减少了数据处理量 。

在不损失关键特征的前提下,图像压缩与格式优化可以将图像数据量压缩 50%-70%,同时根据场景需求选择图像格式。比如在对图像细节要求不高的场景中,选择 JPEG 格式进行图像存储和传输,这种格式能够在保证一定图像质量的同时,有效减小文件大小,加快数据传输和处理速度。

噪声与干扰抑制则是提前通过高斯滤波、中值滤波消除图像噪声,避免后续算法因 “识别噪声” 消耗算力。在食品包装检测中,通过滤波处理消除图像中的随机噪声,使检测算法能够更专注于检测包装上的缺陷,如封口是否严密、标签是否贴正等。

(二)精准的算法优化

算法优化方向通常围绕轻量化和场景化两个方向进行。

对深度学习模型进行 “瘦身”,通过卷积层裁剪、权重量化、知识蒸馏等技术,在降低模型体积的同时提升速度。卷积层裁剪是去除神经网络中冗余的卷积层,减少计算量;权重量化是将模型的参数从高精度(如 32 位浮点数)转换为低精度(如 8 位整数),从而减少存储需求和提高推理速度;知识蒸馏则是通过训练一个小型的学生模型,来模仿大型教师模型的输出,实现模型的轻量化。

针对特定场景简化算法流程也是优化的关键。例如在零件定位场景中,用 “边缘梯度定位” 替代传统的 “模板全匹配”,通过提取零件轮廓的梯度特征,直接锁定位置。传统的模板全匹配算法需要将模板在整个图像上进行滑动比较,计算量巨大;而边缘梯度定位算法则利用零件边缘的梯度信息,能够快速准确地确定零件的位置,大大提高了处理速度。

将复杂算法拆解为多个并行任务,利用硬件的多线程能力同步处理,也可以有效的提升图像处理速度。在目标检测算法中,可以将图像的不同区域分配给不同的线程进行处理,最后再将结果合并,从而加快整个检测过程。

(三)适配的软件选择

在实际应用中,需要根据不同的场景选择合适的软件,以充分发挥硬件的性能,避免硬件性能浪费。

固定简单场景用 FPGA,FPGA(现场可编程门阵列)具有并行处理能力和高速数据传输特性,适用于一些对实时性要求高、算法相对固定简单的场景,如简单的字符识别、物体计数等。在产品包装上的字符识别中,FPGA 可以快速对图像进行处理,识别出字符内容,确保产品包装信息的准确性。

复杂多目标场景用 GPU,GPU(图形处理器)拥有强大的并行计算能力,能够快速处理大量数据,适用于复杂多目标场景,如智能交通中的车辆和行人检测、工业生产中的多种零件同时检测等。在智能交通系统中,GPU 可以同时处理多个摄像头采集的图像,实时检测车辆和行人的位置、速度等信息,为交通管理提供数据支持。

边缘轻量化场景用嵌入式 AI 模块,嵌入式 AI 模块体积小、功耗低,能够在边缘设备上实现轻量化的人工智能计算,适用于对设备体积和功耗有严格要求的场景,如智能家居中的安防监控、可穿戴设备的健康监测等。在智能家居摄像头中,嵌入式 AI 模块可以实时分析视频图像,检测异常行为,如有人闯入、物品移动等,并及时向用户发送警报信息。

(四)高效的全链路流程协同

全链路流程协同可以从采集与处理同步和结果输出轻量化两个方面入手。

采用 “边采集边处理” 的流水线模式,而非 “采集完再处理”。例如在生产线检测中,相机采集第一帧图像时,算法同步处理上一帧图像,这样可以充分利用时间,提高整体处理效率。以手机组装生产线为例,相机在不断采集新手机组件图像的同时,后台算法对之前采集的图像进行分析处理,判断组件是否安装正确,极大地提高了检测效率。

减少无效数据输出,仅传输 “检测结果 + 关键特征图”,而非整幅处理后的图像。在工业检测中,只需要将检测到的缺陷位置、类型等关键信息以及能够反映缺陷特征的局部图像传输给上位机进行进一步分析和存储,大大减少了数据传输量和存储压力。比如在汽车零部件检测中,只将检测出的缺陷信息和包含缺陷的局部图像传输给质量控制系统,而不是整幅零部件图像,既提高了数据传输速度,又节省了存储空间。