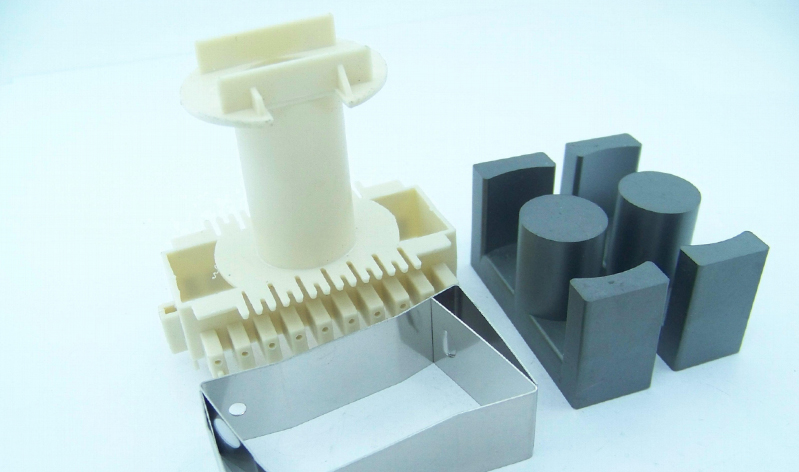

99.9%精准检测!这款视觉设备让变压器骨架良品率飙升300%

在变压器制造行业,流传着这样一句话:“骨架质量差一毫,产品性能毁所有。”作为变压器的核心支撑结构,骨架的尺寸精度、表面缺陷直接决定了整机的安全性和使用寿命。然而,传统人工质检效率低、标准不统一,漏检误检频发;接触式检测设备又存在速度慢、损伤风险高的弊端。

直到AI视觉检测设备的横空出世,这场困扰行业多年的质量攻坚战,终于迎来了破局时刻——

一、行业痛点:人工质检的“盲区”有多可怕?

某变压器厂的生产经理张工算过一笔账:

1条产线每天生产2000个骨架,需配备4名质检员轮班检测。即便员工高度专注,受肉眼分辨力限制,仍有约3%的漏检率。这意味着每天60个缺陷品可能流入下游,而每个缺陷骨架引发的售后索赔成本高达2000元——单月潜在损失就超过36万元。

更严峻的是,随着新能源、5G基站等领域的爆发式增长,变压器需求激增,传统检测方式已无法满足企业“既要质量零缺陷,又要产能翻三倍”的刚需。

二、破局利器:99.9%精度的视觉检测设备如何炼成?

针对这一行业困局,某科技推出的第三代AI视觉检测设备,通过“三大技术革命”彻底重构质检逻辑:

1. 微米级光学成像系统

采用1200万像素工业相机+多角度环形光源,可捕捉骨架表面0.02mm²的细微裂纹、毛刺或尺寸偏差,精度达到头发丝直径的1/5(约8μm)。

2. 深度学习算法模型

设备内置的AI系统已学习超过200万张缺陷样本,能自动识别30余类常见瑕疵(如注塑缩痕、金属件氧化等),并随着使用持续优化判断逻辑,误判率低于0.1%。

3. 零接触高速扫描

通过高精度传送带+3D激光扫描技术,单个骨架检测仅需0.8秒,且全程无物理接触,杜绝传统卡尺测量导致的二次损伤风险。

三、实战验证:良品率飙升300%背后的数据真相

国内某头部变压器制造商在引入该设备后,交出了一份震撼业界的成绩单:

检测效率:单台设备替代6名质检员,检测速度提升400%

质量指标:漏检率从3%降至0.05%,客户投诉率下降92%

综合收益:良品率从72%跃升至98%,年节省质量成本超500万元

“过去我们靠老师傅的经验把关,现在数据说了算。”该厂技术总监坦言,“视觉检测设备不仅能100%拦截缺陷品,还能自动生成质量分析报告,反向优化生产工艺。”

四、技术延展:视觉检测设备的“跨界赋能”

这款设备的应用场景远不止变压器骨架检测:

金属件检测:精准识别电镀气泡、焊接虚接等问题

塑料件质检:快速筛查色差、熔接痕等外观缺陷

尺寸测量:自动比对三维模型数据,公差超标即时报警

更值得关注的是,设备支持定制化开发。企业可根据产品特性调整光学参数、设定专属质检标准,甚至接入MES系统实现全流程质量追溯。

五、未来已来:智能质检的产业升级浪潮

据《2024中国工业质检白皮书》预测,未来3年将有超过60%的制造企业引入视觉检测设备。在这场智能化变革中,早一步布局的企业已尝到甜头:

成本重构:减少70%以上质检人力支出

风险可控:建立数字化质量防火墙

品牌增值:以“零缺陷”口碑抢占高端市场

当99.9%的检测精度遇见300%的良品率提升,这不仅是技术的胜利,更是一场制造业认知的革命。对于仍在质量与成本间艰难平衡的企业而言,视觉检测设备早已不是“选择题”,而是关乎生存的“必答题”。