告别“1台=20名质检员?瓷柱筛机日检10万件实录”

在特高压绝缘子、新能源陶瓷组件领域,空心瓷柱的微裂纹、气孔缺陷曾是企业的“隐形杀手”——人工质检漏检率超15%,批量事故导致千万级索赔,而熟练工日检极限仅2000件,成为产能爬升的致命瓶颈。当行业深陷“质量与产能”的二元对立,新一代视觉检测设备以“日检10万件+零漏检”的硬核实力,宣告“人海战术质检时代”的终结!

一、痛点撕裂:瓷柱质检的三重生死劫

肉眼极限盲区:>0.2mm的内部裂纹、气孔无法识别,而这类缺陷足以引发电网击穿事故;

效率产能倒挂:20人质检班组日检峰值仅4万件,拖累产线提速;

管理成本飙升:高强度作业下人员流动率达35%,培训成本与漏检风险同步攀升。

浙江某电瓷厂曾因一批0.3mm内部裂纹漏检,遭国际客户索赔2300万——这绝非个例。

二、破局方案:视觉检测设备的四维技术重构

(1)核心架构:双光谱视觉+深度学习AI

高帧率工业相机矩阵 → X光透射+表面光干涉双模态成像 → 改进YOLOv5s缺陷识别引擎 → 气动分拣执行机构

通过双相机同步捕抓技术,对自由落体的瓷柱进行360°无死角扫描,0.01mm精度识别32类缺陷(含内部气泡、壁厚不均等人工盲区)。

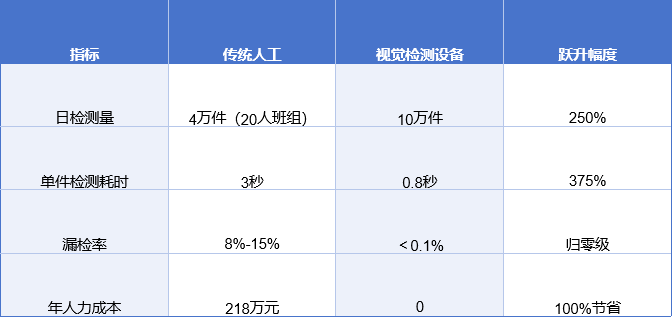

(2)性能碾压:1台设备=20名质检员的底层逻辑

> *注:基于浙江电瓷厂实测数据,设备24小时连续运行*

(3)智能决策系统

动态工艺优化:AI通过10万+缺陷样本训练,自动生成质量热力图,定位烧结温度、原料配比等工艺缺陷;

零延时剔除:伺服电机驱动挡板在50ms内完成缺陷品分流,精度超99.97%。

三、落地实证:从产能锁死到行业标杆

江苏某高压瓷瓶厂实录:

人力精简:撤裁18名质检员,年省工资+社保支出185万元;

产能释放:日产量从3万件→10万件,紧急订单承接能力提升300%;

质量跃迁:客户退货率从7%→0.2%,获国家电网免检供应商资质。

“过去夜班质检差错率飙升30%,现在机器24小时‘零状态波动’!”——该厂生产总监感叹。

四、行业革命:谁抢先部署,谁定义标准

随着国网“十四五”特高压投资破5000亿,5G滤波器陶瓷需求激增,工信部强制新规要求:2025年前关键陶瓷件自动化检测率≥90%。早一步部署视觉检测设备的企业,正收割三大红利:

1. 成本护城河:单件质检成本降至人工的1/20;

2. 标准话语权:输出全检报告成为国际投标通行证;

3. 产能控制权:72小时交付10万件急单,碾压竞争对手。