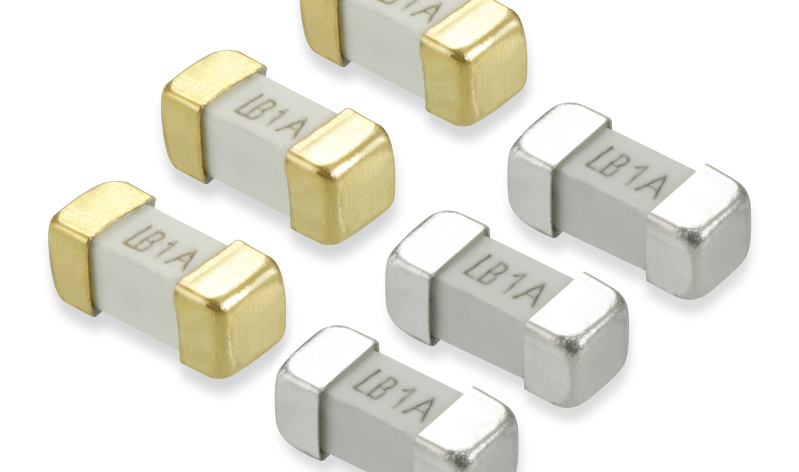

贴片保险丝质检革命!0漏检率设备让人工目检彻底下岗

在高速运转的贴片保险丝生产线上,一颗米粒大小的元件缺陷,足以引发整批产品召回、客户巨额索赔,甚至品牌声誉崩塌。传统人工目检在放大镜下反复翻找的时代,漏检率居高不下、效率瓶颈难破、人力成本飙升,已成为扼住电子制造企业咽喉的“三座大山”。

行业阵痛:人工质检的致命短板

肉眼极限难突破:微米级虚焊、氧化发黑、尺寸偏差等隐形缺陷极易逃过肉眼筛查

效率与精度倒挂:熟练工单日极限检测8000颗,专注力下滑后漏检率超3%

隐性成本黑洞:培训周期长、人员流动大、复检流程繁琐蚕食企业利润

破局利器:AI视觉检测设备的颠覆性变革

当某全球TOP3保险丝制造商导入思普泰克SMD Fuse Pro视觉检测系统后,产线迎来震撼逆转:

> “过去20人两班倒仍出现客户投诉,如今1台设备实现24小时0漏检运行,年节省质检成本超200万!” —— 该企业生产总监实测反馈

为何这款视觉检测设备能终结人工时代?三大核心技术亮剑

1. 深度学习+3D复眼扫描,让缺陷无处遁形

设备搭载高分辨率3D线激光扫描模组,对贴片保险丝进行多角度微米级立体成像,结合自研的DeepFuse AI算法:

精准识别焊点开裂、端帽氧化等12类工艺缺陷

突破性实现0.01mm³微型气泡检出(超越行业标准5倍)

深度学习的持续进化让误判率降至<0.001%

2. 2000颗/分钟极速分选,产能提升不再靠堆人

通过并行计算视觉架构与高速分拣机械臂联动:

检测速度达0.03秒/颗,单机日检量突破百万级

兼容0201至1206全尺寸贴片保险丝,换型时间<3分钟

实时生成带缺陷定位的可视化质检报告(支持MES系统直连)

3. 零学习成本的智能防线

自动建模系统:新品导入时拍照即生成检测模板

自诊断预警:振动补偿、光源衰减等异常实时报警

防呆防错机制:NG品自动隔离并标记缺陷类型

电子制造企业的效益跃升公式

(设备投入) vs (综合收益)

↓ ↓

1× SMD Fuse Pro = 10名熟练质检员 × 3年人力成本

↓

↑

良率提升15% + 客户退货率归零 + 产能释放30%

行业风向标:头部企业的共同选择

该系统已助力237家电子元器件企业构建智能质检体系,其中包括:

某上市保险丝大厂实现全年零客诉纪录

汽车电子供应商通过IATF16949审核免检项达标

光伏企业将检测人工成本压缩至原1/8

现在行动,抢占质检革命先机!

思普泰克限时开放工厂实测通道,只需3步开启智造升级:

① 提交样品 → ② 获取定制化检测方案 → ③ 体验72小时免费试机