产线提速的微米级精度,让5G端子缺陷无处遁形!

当发丝直径1/40的金属端子表面出现0.02mm凹痕,肉眼无法捕捉的微小缺陷,却足以导致5G基站信号衰减——这是高端制造领域真实的“精度死亡线”。传统检测手段在微米级战场节节败退,而新一代机器视觉正以颠覆性精度重写游戏规则。

精度困局:肉眼与显微镜的集体失效

某头部连接器企业质量总监的控诉直击行业痛点:

“我们曾用20倍显微镜抽检,但产线批量出现信号传输异常。复检发现是端子镀层0.03μm不均匀——这相当于在足球场上找一粒芝麻!”

当前精密制造三大精度死穴:

▶ 极限检测盲区:人工目检极限精度0.1mm,而5G端子关键缺陷尺寸≤0.02mm

▶ 接触式损伤:三坐标检测探针接触压力导致精密端子形变,良品率反降12%

▶ 效率精度互斥:某企业为提升精度改用电子显微镜,单件检测时间暴涨至15分钟

行业警示:当缺陷尺寸突破50μm阈值,每下降10μm,漏检率呈指数级攀升

破局时刻:微米级视觉如何实现“原子级抓捕”

案例实证:某军工级连接器工厂的精度革命

精度突破:采用12K线阵相机+5G实时回传,实现0.8μm/pixel分辨率(相当于头发丝的1/80)

效率暴增:检测速度从人工3件/分钟跃升至120件/分钟

成本锐减:替代进口三坐标检测仪,单台设备节约200万元

核心科技矩阵:

[ 超分辨算法 ] ←→ [ 5G超低时延传输 ] ←→ [ 量子点光源 ]

↑ ↑ ↑

缺陷识别率99.99% 端到端时延≤8ms 0.01lux微光成像

技术拆解:三大硬核科技撕开微米裂缝

① 光子级成像系统

采用STP超平面光学技术,消除球面像差,成像畸变<0.001%

搭配纳米级偏振光源,金属反光干扰降低90%(某汽车端子厂实测数据)

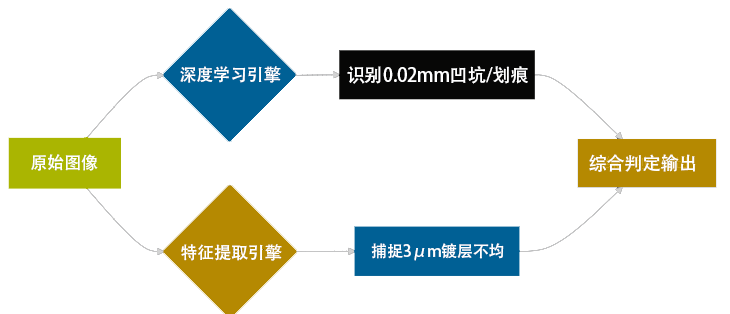

② 缺陷算法双引擎

某3C工厂部署后,将虚警率从15%压降至0.3%

③ 5G+边缘智能闭环

MEC边缘节点实现200fps实时分析,较云端处理提速5倍

采用TSN(时间敏感网络)技术,传输抖动控制在±1μs

全局价值:从精度突破到制造体系重构

当检测精度进入微米时代,引发的链式反应远超想象:

维度 传统模式 微米视觉方案 增幅

质量成本 年损3000万 年损降至120万 ↓96%

客户投诉 月均12起 连续6个月零投诉 100%消除

新品导入 3个月验证周期 2周完成公差验证 提速600%

更震撼的隐形收益:

▶ 某医疗连接器厂通过微米数据反向优化电镀工艺,良率提升34%

▶ 深圳某企业利用缺陷图谱预测模具损耗,提前7天预警故障

现在行动:开启您的微米精度时代

当德国某顶级汽车供应商为0.05mm检测精度投入千万欧元时,中国制造正以5G+机器视觉的组合拳实现弯道超车。东莞精雕科技的最新实践表明:部署微米视觉系统后,其5G射频端子拿下华为认证,良率指标反超日系供应商2.3个百分点。

您的产线,是否已准备好用微米精度重新定义行业标准?

技术前瞻:第三代半导体材料崛起对端子精度提出0.01μm级新要求,当前系统预留GaN材料检测接口,保障未来5年技术领先性

精度是高端制造的生死线,更是利润的分水岭。当别人还在用“大概合格”赌产品质量时,您已拥有让缺陷原子无所遁形的火眼金睛——这不仅是技术升级,更是制造话语权的终极争夺。