【精度0.02mm!】小铜管质检革命:AI视觉让瑕疵无处遁形!

在精密制造领域,小铜管(如制冷管、通信同轴电缆内导体)的微米级瑕疵(划痕、凹坑、裂纹等)直接影响产品导电性、密封性及机械强度。传统人工抽检效率低(仅35米/分钟)、漏检率超15%,且无法满足100%全检需求。而涡流、超声等设备虽可在线检测,但对表面缺陷的识别精度有限(仅0.1mm),且难以区分复杂纹理背景下的微小瑕疵。

技术方案:AI视觉检测系统的核心突破

设备名称:思普泰克智能AI视觉检测系统(型号:SP-T300)

技术架构:

多模态成像系统:

搭载500万像素高速工业相机(帧率120fps)+环形偏振光源,消除金属反光干扰;

结合远心光学镜头,实现0.02mm/pixel的亚像素级分辨率,精准捕捉划痕、气孔等缺陷。

AI算法引擎:

基于自研轻量化神经网络(模型体积<50MB),融合多尺度特征提取与注意力机制,区分铜管表面纹理与真实缺陷;

支持小样本训练:仅需500张缺陷样本即可达到99.3%识别准确率,解决数据不足难题。

动态补偿技术:

集成实时运动模糊校正算法,适应产线速度030米/分钟,确保高速传输下图像无畸变。

检测流程:四步实现全自动质检

1. 高精度成像:

通过多角度光源阵列扫描铜管表面,生成3D点云模型,还原0.02mm级凹坑深度。

2. AI缺陷识别:

采用语义分割模型(UNet++架构)实时标注瑕疵类型(划痕/裂纹/夹杂物),定位精度±0.05mm。

3. 数据决策:

关联工艺参数(如退火温度、拉拔速度),自动分析缺陷成因并预警工艺偏差。

4. 分级处理:

系统联动分拣机械臂,按缺陷等级(轻微/严重)分流至返修或报废通道。

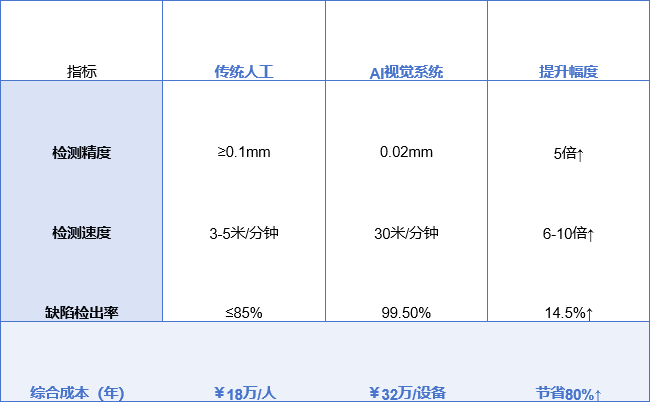

性能数据:量化效益提升

应用价值:从质检到全链路优化

质量提升:实现铜管100%在线全检,良率从92%升至98.5%,杜绝客户索赔风险;

工艺优化:通过缺陷数据回溯(如裂纹集中出现在退火段),指导工艺参数调优,废品率下降40%;

标准合规:满足GB/T 177911999、ASTM B68等标准对铜管表面瑕疵的“零容忍”要求。

当微米级瑕疵无所遁形,小铜管制造的竞争维度已从“成本控制”跃迁至“质量确定性”。AI视觉质检不仅是技术的迭代,更是智能制造时代质量话语权的重新定义。