人工检测OUT!这台AI镊子视觉设备,1秒完成10把检测,产能翻倍看得见!

在精密电子制造领域,镊子的质量直接影响芯片贴装、元件焊接等关键工艺。传统人工检测面临三大瓶颈:

效率低下:工人需逐把检查镊尖磨损、齿距偏差、表面裂纹,平均耗时>30秒/把;

漏检率高:人眼疲劳导致微米级缺陷漏检率超15%;

标准不一:不同质检员判据差异引发>10%的争议报废。

而搭载AI深度学习算法的视觉检测设备,正以“秒级检测+零漏判”重塑行业标准。

方案核心:AI镊子视觉检测系统

一、硬件配置与检测功能

本设备采用多模态光学协同架构,实现全维度缺陷捕捉:

1.高分辨率成像模块

搭载72%量子效率CMOS传感器,支持6.5μm像素采样,精准识别镊尖微崩口(≥5μm);

环形LED光源矩阵,消除反光干扰,确保表面划痕检出率99.9%。

2.动态性能检测模块

集成纳米级压电陶瓷位移台(精度50μm),模拟镊子开合动作,实时检测弹性形变与疲劳强度;

激光测距单元监控齿距偏差,精度±0.01mm,超差自动报警。

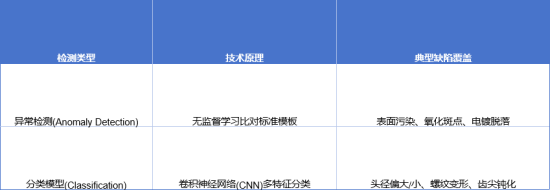

二、AI算法引擎:双模型协同防御缺陷

自适应迭代:每新增500组缺陷样本,模型自动优化一次,误报率降至<0.5%;

跨模态分析:融合2D图像+3D点云数据,解决重叠区域误判难题。

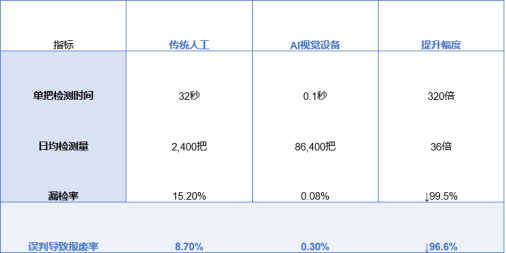

效能数据:速度与精度双突破

在头部电子厂实测中(样本量10万把),设备表现如下:

> 产能翻倍实证:某连接器企业部署后,镊子质检环节人员从12人减至2人,月产能从72万件提升至156万件。

技术亮点:工业4.0的深度适配

1. 边缘计算架构

内置4核处理器,模型训练/推论均在设备端完成,响应延迟<10ms,无需额外GPU服务器。

2. 零代码部署

图形化工具链SICK NOVA支持:

10分钟完成新镊子型号样本采集;

1分钟生成专用检测模型。

3. 工业级协议互联

支持EtherNet/IP、PROFINET总线协议,与PLC系统无缝对接,实时同步检测数据至MES。

当镊子以10把/秒的速度流过检测线,0漏检的AI之眼正守护着电子制造的微米级精度。这套视觉检测设备的价值不仅是替代人工——其衍生的质量大数据更可反向优化锻造工艺,例如:

通过磨损位置聚类分析,推动镊子材料升级(如钛合金涂层应用);

依据形变数据图谱,指导结构设计迭代。

产能翻倍只是起点,数据驱动的智能制造生态才是终极目标。