揭秘塑料堵盖视觉检测全流程:从设备原理到缺陷识别的细节解析

一、塑料堵盖视觉检测设备核心组件与技术原理

在现代化工业生产中,塑料堵盖作为各类容器不可或缺的密封部件,其质量直接关乎产品的安全性与稳定性。传统人工检测方式在面对大规模、高精度的生产需求时,逐渐暴露出效率低下、准确性不稳定等弊端。而塑料堵盖视觉检测设备的诞生,为这一行业痛点提供了智能化、高效化的解决方案。下面,我们将深入剖析这款设备的核心组件与技术原理,探寻其如何实现对塑料堵盖的精准检测。

(一)硬件架构:高精度检测的物理基础

照明系统:光影捕捉缺陷的 “眼睛”

照明系统在塑料堵盖视觉检测设备中,就如同人类视觉系统中的眼睛,起着至关重要的作用。它采用 45 度角倾斜光源搭配可移动遮光板的创新组合设计。工业级 LED 矩阵作为光源,能够均匀地投射光线,确保塑料堵盖的整个表面反光率保持一致,为后续的图像采集提供稳定且清晰的光照条件。

可移动遮光板由伺服电机精准驱动,能够沿检测面顶端至底端做连续或间歇运动。在这个过程中,遮光板在被测表面巧妙地形成动态黑白交界区域,利用光影的强烈对比,将塑料堵盖表面诸如凹坑、凸起、划痕等微观缺陷清晰地凸显出来,其精度可达 ±0.05mm ,不放过任何一个细微瑕疵。

图像采集模块:多角度高清成像的 “视网膜”

图像采集模块如同人类视觉系统中的视网膜,负责捕捉塑料堵盖的图像信息。它部署了多组工业面阵相机,这些相机的分辨率均≥500 万像素,具备出色的图像捕捉能力。

不同组的相机分别从顶面、侧面、密封沿等多个角度对堵盖进行立体拍摄,配合远心镜头使用,有效消除了透视变形的问题。在单次检测中,该模块能够获取 12 - 16 张不同角度的图像,这些图像相互补充,覆盖了塑料堵盖 99.7% 的表面检测区域,确保不存在检测盲区,全面掌握堵盖的表面状况。

处理单元:AI 驱动的 “智能大脑”

处理单元是整个检测设备的 “智能大脑”,它搭载了内置深度学习算法的工业级工控机。这台工控机具备强大的数据处理能力,能够实时处理高达 200MB / 秒的图像数据。

其内置的缺陷识别模型支持 YOLOv8、ResNet 等先进的深度学习架构,通过边缘检测、灰度阈值分析、几何特征匹配等一系列复杂而精妙的算法,能够在短短 0.3 秒内完成对单样本的缺陷分类与坐标定位。快速且准确地判断出塑料堵盖是否存在缺陷,并确定缺陷的具体位置和类型,为后续的处理提供关键依据。

(二)软件系统:从图像到数据的智能转化

预处理算法:杂质过滤与特征增强

软件系统中的预处理算法,就像是为图像数据进行 “梳妆打扮”,使其更易于后续的分析处理。它首先运用中值滤波算法去除图像在采集过程中产生的噪点,让图像更加干净清晰。接着,结合直方图均衡化技术,提升图像的对比度,使图像中的细节更加明显。

对于透明或半透明材质的塑料堵盖,由于其特殊的光学性质容易导致反光,进而产生检测盲区。为此,软件系统专门开发了专属的光照补偿模型,通过对光线的智能调整,有效解决了这一难题,确保图像的完整性和准确性。

缺陷数据库:动态更新的检测 “字典”

缺陷数据库则是软件系统的 “智慧宝库”,它内置了超过 20 万张的缺陷样本库,涵盖了 18 种常见的缺陷类型,几乎囊括了塑料堵盖在生产过程中可能出现的所有问题。

这个数据库还具备强大的灵活性和适应性,支持客户根据自身产品的特点和需求,自定义添加特殊的缺陷特征。通过迁移学习技术,它能够快速适应新产品的检测需求,不断优化检测模型,使模型的识别准确率稳定在 99.2% 以上,为塑料堵盖的质量检测提供了坚实可靠的保障。

二、塑料堵盖检测全流程细节解析

(一)上料与定位:毫米级精度的检测起点

在塑料堵盖的检测流程中,上料与定位环节就如同精密仪器的校准,是确保后续检测结果准确可靠的基石。本检测设备采用先进的自动化上料系统,该系统由振动盘与传送带巧妙组合而成。振动盘通过精准的频率控制,使塑料堵盖有序地排列在传送带上。在这个过程中,光电传感器发挥着关键作用,它能够实时监测堵盖之间的间距,并通过反馈控制系统对振动盘的频率进行微调,确保堵盖间距的误差始终控制在≤0.2mm 的极小范围内 ,实现了物料的稳定、高效输送。

当塑料堵盖被输送至检测工位时,定制化夹具迅速启动,它能够根据堵盖的形状和尺寸进行自适应调整,将被测件稳稳地固定住。在固定过程中,通过高精度的角度传感器和位置传感器协同工作,确保检测面与相机光轴的垂直偏差小于 1°,从而保证了图像采集的准确性和一致性,为后续的检测工作提供了坚实的基础。

在检测前,设备会自动采集标准件的三维数据,运用激光扫描技术和结构光测量技术,精确获取塑料堵盖的几何尺寸,包括直径、高度、壁厚等关键参数。同时,通过表面粗糙度测量仪和颜色传感器,分别测量表面粗糙度(Ra≤1.6μm)和建立颜色阈值(ΔE≤2)。这些数据被整合后,建立起多维基准模型,为后续的缺陷判定提供了精确的量化依据。一旦在检测过程中发现被测件与基准模型存在偏差,设备就能迅速做出判断,确定是否存在缺陷以及缺陷的类型和程度。

(二)图像采集:动态扫描与细节捕捉

针对塑料堵盖复杂的曲面结构,设备采用了创新的分层扫描技术。这种技术融合了逐行扫描与区域聚焦的优势,在对堵盖顶面进行全局高清成像时,能够捕捉到顶面的整体形状和表面状况。而当检测到密封沿等关键部位时,设备会自动启动局部增强扫描模式,将帧率提升至 50fps ,以更高的频率和分辨率对这些关键部位进行扫描。在这种模式下,即使是 0.1mm 级别的微小缺陷也难以遁形,确保了对塑料堵盖关键部位的精准检测。

考虑到塑料堵盖材质的多样性,部分添加了阻燃剂等特殊材质的部件,其内部结构和缺陷难以通过常规的可见光检测发现。为此,设备配备了多光谱成像适配功能,支持可见光与红外光的切换检测。当切换至红外成像模式时,红外光能够穿透表面涂层,深入到塑料堵盖的内部结构。通过分析红外光在内部传播时的反射、折射和吸收情况,设备能够检测到内部是否存在气泡、熔接痕等隐藏缺陷,有效拓展了检测的深度和范围,提升了检测的全面性和准确性。

(三)缺陷识别与分类:精准判定的核心环节

表面缺陷检测

凸起 / 凹坑:设备运用先进的边缘轮廓拟合算法,对采集到的塑料堵盖图像进行分析。通过将被测件的边缘轮廓与标准件的三维模型进行精确对比,当高度偏差超过 0.3mm 时,系统会立即触发报警,提示存在凸起或凹坑缺陷。这种算法能够快速准确地识别出表面的高低不平,为产品质量把关。

划痕 / 裂纹:采用经典的 Canny 算子提取图像的边缘特征,结合霍夫变换检测线性缺陷。当检测到长度大于 1mm 的线性特征时,系统会判定为划痕或裂纹缺陷。这种方法能够有效地将细微的划痕和裂纹从复杂的图像背景中分离出来,确保对表面缺陷的准确识别。

杂质污染:基于颜色空间转换技术,将图像从 RGB 颜色空间转换为 HSV 颜色空间,利用 HSV 颜色模型对颜色的敏感度更高的特点,识别与基体色差超过阈值的异色点。当异色点的面积大于 0.5mm² 时,系统会判定存在杂质污染缺陷,及时发现产品表面的污染物,保障产品的清洁度。

功能性缺陷检测

尺寸偏差:运用亚像素级边缘检测技术,对塑料堵盖的内径、外径、螺纹牙距等关键尺寸参数进行高精度测量。通过与基准模型中的标准尺寸进行对比,将精度控制在 ±0.02mm ,确保产品的尺寸符合设计要求,避免因尺寸偏差导致的装配问题。

密封性能预判:通过检测密封沿的厚度均匀性和变形量,结合有限元分析模型对密封性能进行预判。当密封沿厚度波动超过 5% 或变形量(翘曲度)大于 0.1mm 时,系统会结合有限元分析模型预测密封失效风险,提前发现可能影响密封性能的潜在问题,为产品的密封质量提供保障。

(四)分拣与追溯:检测闭环的关键节点

自动化分拣系统

本设备集成了高速气吹阀与分流滑板,构成了高效的自动化分拣系统。当检测结果生成后,系统会实时响应。对于判定为合格品的塑料堵盖,它们会顺利进入下料通道,进入后续的包装或使用环节;而对于不合格品,高速气吹阀会在 0.5 秒内迅速动作,将不合格品吹送至分流滑板,使其被剔除至废料箱。整个分拣过程高效流畅,分拣效率高达 300 件 / 分钟,大大提高了生产效率,减少了人工分拣的成本和误差。

数据追溯体系

每批次检测完成后,系统会自动生成独立的检测报告。这份报告包含了丰富的信息,涵盖缺陷类型分布、良品率曲线、设备运行参数等 12 项核心数据。这些数据不仅为生产过程的质量监控提供了直观的依据,还为后续的质量改进和生产优化提供了有力的数据支持。同时,检测记录会自动存档 5 年,方便随时查阅历史数据。此外,通过在每个塑料堵盖上赋予唯一的标识码,支持扫码追溯单件产品的全流程检测信息,实现了产品质量的可追溯性,有助于在出现质量问题时快速定位问题源头,采取有效的改进措施。

三、典型缺陷检测方案与技术优势

(一)三大核心检测场景解决方案

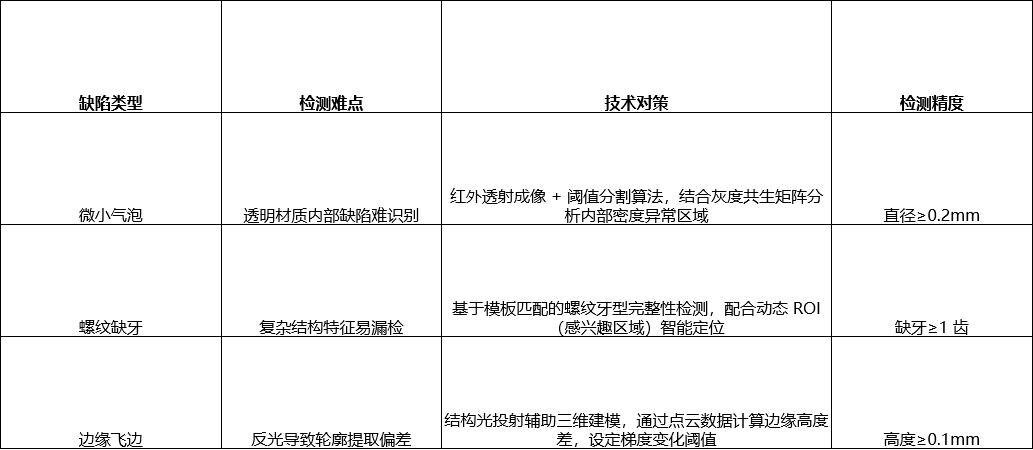

在塑料堵盖的生产过程中,微小气泡、螺纹缺牙和边缘飞边是三种常见且棘手的缺陷类型,它们对产品质量有着不容忽视的影响。下面,我们将详细介绍针对这三种缺陷的检测难点、技术对策以及检测精度,展示本视觉检测设备在解决这些问题上的卓越能力。

(二)相比人工检测的技术优势

与传统的人工检测方式相比,本塑料堵盖视觉检测设备具有显著的技术优势,这些优势使得它在提高生产效率、保证产品质量方面发挥着重要作用。

精度优势:本设备具备微米级的检测能力,能够检测到极其微小的缺陷。而人工目检的极限约为 0.5mm ,在检测精度上远远不及设备。通过精确的检测,设备能够将漏检率从人工检测时的 12% 降至 0.3% 以下,极大地提高了产品质量的可靠性,确保每一个出厂的塑料堵盖都符合高质量标准。

效率优势:在检测速度上,设备展现出了强大的竞争力。单工位检测速度可达 1.2 秒 / 件,这意味着在短时间内能够完成大量塑料堵盖的检测工作。而且,设备支持 24 小时连续作业,无需休息,不会因为疲劳而降低工作效率。相比之下,人工检测难以长时间保持高效工作状态。通过使用本设备,产能能够提升 300% ,为企业的大规模生产提供了有力支持,满足了市场对产品数量的需求。

稳定性优势:人工检测容易受到疲劳、情绪等主观因素的影响,不同的检测人员可能会有不同的判断标准,导致检测结果的一致性较差。而本视觉检测设备采用标准化的检测流程和精确的算法,消除了这些主观因素的干扰,能够始终如一地按照设定的标准进行检测。其检测标准一致性达到 100% ,保证了每一次检测结果的准确性和可靠性,为企业的质量控制提供了稳定的保障。

四、行业应用与质量管控建议

(一)典型应用场景

汽车零部件检测:在汽车制造领域,车载传感器的稳定性至关重要。塑料堵盖作为传感器的关键防护部件,其防水性能直接影响传感器的工作寿命和可靠性。本视觉检测设备严格按照 IP67 级防水标准进行检测,通过模拟水下 1 米环境浸泡 30 分钟的测试,结合气密检测技术,对塑料堵盖的密封性进行全方位评估。设备能够精确检测到 0.1mm² 以下的细微缝隙,确保每一个用于车载传感器的塑料堵盖都具备卓越的防水性能,有效降低了因堵盖密封失效导致的传感器故障风险,为汽车的安全行驶提供了有力保障。

包装行业检测:在食品饮料包装行业,瓶盖的质量关乎产品的安全和品质。本设备针对食品饮料瓶盖的防盗环完整性检测,采用边缘轮廓提取与拓扑结构分析相结合的技术,能够准确识别防盗环是否存在断裂、缺失等问题。同时,设备还与扭矩测试设备联动,在检测防盗环的同时,对瓶盖的扭矩进行精确测量,确保瓶盖在满足密封性能的前提下,具备合适的开启扭矩。通过这种全链路管控方式,有效防止了假冒伪劣产品的流通,保障了消费者的权益,提升了产品的市场竞争力。

医疗器械检测:在医疗器械生产中,医用塑料堵头的质量直接关系到患者的健康和安全。本视觉检测设备运用高分辨率成像技术和化学物质分析算法,对医用塑料堵头的表面进行全面检测,能够精准识别出溶出物残留痕迹等微小缺陷。设备还通过模拟人体生理环境,对堵头的生物相容性进行评估,确保堵头在与人体组织接触时,不会引发炎症、过敏等不良反应,为医疗器械的安全性和可靠性提供了坚实的技术支持。

(二)生产端质量管控建议

首件检测:首件检测是保障产品质量的重要防线。每班次生产前,对 30 件塑料堵盖进行首件全尺寸检测,利用高精度的三坐标测量仪和表面粗糙度测量仪,对堵盖的直径、高度、壁厚、表面粗糙度等关键尺寸和表面质量进行精确测量。将测量数据与设计图纸进行比对,建立初始质量基线。一旦发现首件存在尺寸偏差或表面缺陷,及时调整生产工艺参数,避免批量性质量问题的发生,确保每一批次的产品都符合高质量标准。

过程监控:在生产过程中,设置实时 SPC(统计过程控制)预警系统,对生产过程进行动态监控。系统会对检测数据进行实时分析,当连续 5 件塑料堵盖出现同类型缺陷时,自动触发预警并停机校准。通过这种方式,能够及时发现生产过程中的异常波动,追溯问题源头,采取有效的改进措施,保证生产过程的稳定性和产品质量的一致性。

设备维护:设备的正常运行是保证检测准确性的关键。每日使用无尘擦拭棒蘸取酒精,对设备的镜头进行仔细清洁,去除镜头表面的灰尘和污渍,确保图像采集的清晰度。每周使用专业的照度计对光源照度进行校准,通过调整光源的亮度和角度,确保光源照度的波动控制在<5% 的范围内,为图像采集提供稳定、均匀的光照条件,延长设备的使用寿命,提高检测的可靠性。

结语

塑料堵盖的质量直接影响终端产品的安全性与可靠性,视觉检测设备通过 “硬件精密化 + 算法智能化 + 流程标准化” 的三重保障,实现从外观缺陷到功能隐患的全维度检测。随着 AI 视觉技术的持续迭代,检测精度与效率将进一步提升,为塑料件生产提供更可靠的质量管控解决方案。如需了解定制化检测方案或获取设备实测数据,欢迎联系我们的技术团队,让专业检测技术赋能您的生产质量升级。