告别连接器客诉噩梦:深度解析AOI视觉检测如何拦截99%外观缺陷

流水线上,一个肉眼难辨的引脚变形,让企业赔掉百万订单!

又遭客户退货了!这次是连接器塑胶外壳有裂纹,产线明明全检过啊!”——这样的抱怨在电子厂里早已不是新鲜事。人工目检效率低、易疲劳,漏检率普遍超5%,而客户对缺陷的“零容忍”,让企业陷入客诉、赔款、丢订单的死循环。

一、人工检测的“力不从心”:成本高,缺陷却防不住

效率瓶颈:一个质检员每天盯上万枚连接器,引脚共面性、塑胶缺胶等微米级缺陷稍纵即逝,人眼识别精度仅0.1mm,而AOI视觉检测设备可达0.02mm。

成本黑洞:15人质检团队年薪超百万,但漏检导致的客诉损失可能更高。

主观偏差:同一缺陷,不同人判断标准不一,裂纹、划伤常被误判。

二、AOI视觉检测如何成为“缺陷猎手”?

核心原理很简单:“以标准为尺,用数据说话”。

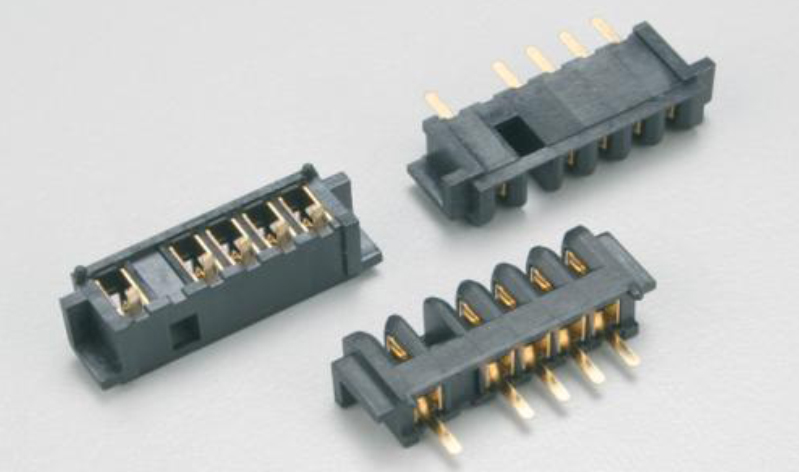

1. 高清成像:通过多角度LED光源与工业相机,捕捉连接器表面灰度、纹理细节,连2.5D弧边、引脚底部死角也无遗漏。

2. 智能比对:深度学习算法将图像与OK样板库比对,0.5秒内完成20余项缺陷筛查,包括缺胶、裂纹、尺寸偏差等。

3. 动态学习:AI模型遇新型缺陷自动更新数据库,误报率持续降低。

三、实战效果:拦截99%缺陷,客诉断崖式下降

漏检率从5%到<1%:深圳某连接器厂引入AOI后,过检率仅2%,每年减少退货损失超200万。

效率提升21倍:1台设备可替代15名质检员,24小时无间断工作。

工艺优化闭环:实时生成缺陷热力图,定位生产环节漏洞。例如某企业发现80%裂纹源于注塑温控异常,针对性改进后良率升至99.5%。

四、选对设备的关键:精准匹配产线需求

精度不是越高越好:01005微型元件需10μm分辨率相机,常规连接器25μm即可。

双面检测刚需:选配翻转机构,避免PCB板二次过线,效率提升50%。

质检的终极目标不是“救火”,而是“防火”。当AOI视觉检测设备成为产线上的“AI守门员”,连接器企业终于能摆脱客诉噩梦——毕竟,拦截一个缺陷的成本,仅是退货损失的万分之一。