连接器生产必备!视觉检测设备实现端子瑕疵“零容忍”,良率飞跃!

在瞬息万变的电子制造业战场上,连接器——这些看似微小的元件,实则肩负着信号与电力稳定传输的“生命线”。任何一个端子的细微瑕疵,如划伤、变形、镀层不良、异物残留或尺寸偏差,都可能成为整机产品失效的致命隐患,轻则引发设备故障、通信中断,重则导致昂贵的产品召回和品牌声誉受损。传统的依赖人眼目检或接触式测量方式,在高速、精密化的现代生产线上,早已力不从心:效率低下、标准不一、易疲劳漏检、无法量化数据……这些痛点如同悬在连接器制造商头上的达摩克利斯之剑,良率瓶颈难以突破,质量风险如影随形。

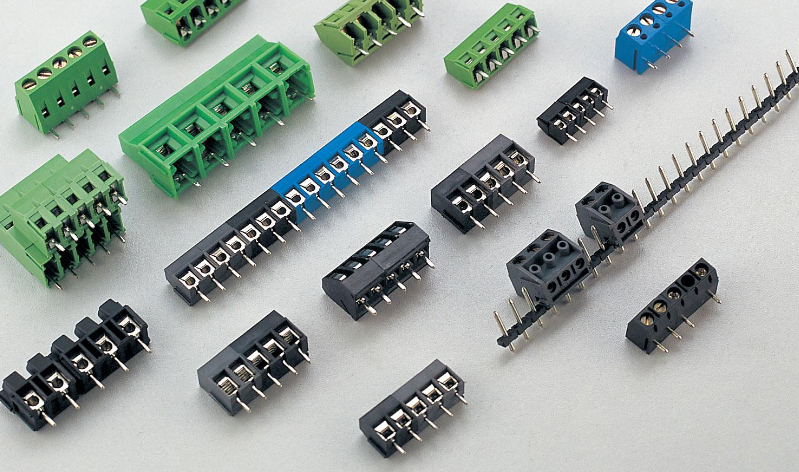

连接器:电子世界的“精密桥梁”

要理解为何端子质量如此生死攸关,首先得认识连接器本身。简单来说,连接器就是电子设备中用于连接电路、传输信号或电力的关键接口元件。想象一下,无论是你手中的智能手机、行驶中的汽车,还是庞大的数据中心服务器,内部成千上万的电子元器件需要协同工作,连接器就是确保它们之间“对话”畅通无阻的“桥梁”和“高速公路”。

* 核心构成: 一个典型的连接器主要由塑料外壳(绝缘体) 和内部的金属端子(接触件) 组成。外壳提供结构支撑、电气绝缘和导向定位;而端子,正是整个连接器功能实现的核心!

* 端子的使命: 这些精密的金属片或插针,承担着物理接触导通、稳定传输电流或信号的重任。其表面的光洁度、镀层完整性、几何形状(如共面度、正位度)、引脚间距、尺寸精度等,直接决定了接触电阻的大小、信号传输的保真度以及连接的长期可靠性。

* 瑕疵的代价: 一颗端子上的微小划痕可能导致接触不良,引发信号时断时续;一点残留的锡渣可能造成短路,烧毁电路;轻微的变形或尺寸偏差,可能在插拔时损坏接口,或导致设备在振动环境下失效。因此,对连接器端子实现“零瑕疵” 的检测,是保障终端产品品质的基石。

破局利器:智能视觉检测设备

面对端子检测的高精度、高速度、高一致性和零容忍要求,人工检测的局限性显露无疑。而视觉检测设备,凭借其模拟甚至超越人眼的能力,结合强大的智能分析与决策系统,正成为连接器生产线上不可或缺的“质量守护神”。

* 原理直白说: 这套系统的核心就像给机器装上了“超级眼睛”和“智慧大脑”。

1. “看”得清: 高分辨率工业相机如同敏锐的眼睛,配合精密的光源系统(如环形光、同轴光、背光等),从不同角度照亮被检测的端子,清晰捕捉其表面及轮廓的每一个细节。无论多么微小的缺陷,在合适的“打光”和高清镜头下都无所遁形。

2. “辨”得准: 获取的图像瞬间传输给“大脑”——核心的图像处理软件。这套软件运用先进的算法(如模板匹配、边缘检测、Blob分析、深度学习AI等),将图像与预设的完美标准(OK样板)进行高速比对。它能精确识别出:

* 外观瑕疵: 划伤、压伤、凹坑、脏污、异物、镀层剥落、氧化变色等。

* 尺寸缺陷: 引脚宽度、高度、间距、共面度、正位度等关键尺寸是否在公差允许范围内。

* 结构异常: 弯曲、变形、缺针、多料、装配不到位等。

3. “断”得快: “大脑”在毫秒级时间内完成分析判断,得出“合格”或“不合格”的结论。

4. “动”得稳: 系统将判定结果输出给执行机构(如PLC),指挥机械手或分选装置,精准地将不良品剔除出生产线,确保只有完美的连接器流向下一工序或最终客户。

“零容忍”落地,良率飞跃看得见

将视觉检测设备深度集成到连接器生产的关键制程中(如冲压成型后、电镀后、注塑组装后),它能带来革命性的改变:

1. 瑕疵“零流出”: 真正实现“零容忍”的质量标准。设备不知疲倦,7x24小时以恒定的高标准工作,检测精度可达微米级(μm),远超人眼极限,将人工目检难以发现或易疲劳漏检的缺陷(尤其是微小缺陷和一致性缺陷)统统拦截,彻底堵住不良品流向客户的通道。

2. 良率大幅跃升: 通过前端精准拦截不良品,显著减少了后道组装、测试乃至终端客户处的失效风险。客户反馈的不良率(PPM)直线下降,整体生产良率实现质的飞跃,轻松达到并稳定在99.9%以上。

3. 效率指数级提升: 检测速度以毫秒计,一台设备可轻松替代多名熟练质检员的工作量,尤其适用于高速冲压、高速注塑成型后的在线全检,生产效率不再被质检环节拖累。

4. 成本显著优化: 节省大量人力成本、培训成本和管理成本。更关键的是,通过预防不良品流出,避免了昂贵的返工、报废、客户索赔及信誉损失,总体拥有成本(TCO)极具优势,投资回报周期短。

5. 数据驱动决策: 设备自动生成详细的检测报告和统计数据(如缺陷类型分布、发生工位、良率趋势等),为生产工艺优化、设备维护、质量追溯和持续改进提供了坚实的数据基础,推动工厂智能化升级。

案例点睛:从痛点走向卓越

某知名汽车连接器供应商曾饱受端子微小划伤导致的客户投诉困扰。人工抽检无法覆盖全数,且标准难以统一。引入高精度视觉检测设备后,在其电镀后关键工位进行100%在线全检。系统精准设定了划伤的长度、宽度和深度容忍阈值,成功拦截了所有超出标准的不良品。短短数月内,该型号连接器因端子外观问题导致的客户PPM值从数百降至个位数,良率提升了1.5%,年节省潜在质量成本超百万。客户满意度大幅提升,订单也随之增长。

在连接器制造向着更高精度、更高可靠性、更智能化发展的今天,质量管控已不能仅凭经验和人海战术。视觉检测设备凭借其强大的“零容忍”瑕疵拦截能力,成为提升连接器端子质量、实现良率飞跃的核心装备和行业必备之选。它不仅是解决当前质量痛点的利器,更是企业构建核心竞争力、迈向智能制造未来的关键一步。投资视觉检测,就是投资连接的可靠性,投资品牌的未来。别再让微小的端子瑕疵成为您发展的绊脚石,拥抱智能视觉,开启连接器品质与效率的新纪元!