电池盖帽漏检终结者!0.01mm精度透视眼,良率直冲99.9%+

在动力电池、储能设备、3C电子等领域,电池盖帽虽小,却肩负着密封安全、电流导通的核心使命。一道0.1mm的划痕、一粒微米级粉尘、一丝装配偏差——这些肉眼难辨的缺陷,足以引发电池漏液、短路甚至爆燃!传统人工目检的漏检率高达15%30%,每一次漏检都可能让企业付出百万赔偿、品牌崩塌的惨痛代价。面对万亿级新能源市场的品质生死线,谁能为电池安全按下“绝对保险”?

一、痛点撕裂:人工检测的“三重死穴”

1. 人眼极限:0.1mm以下的划痕、毛刺、污渍无法稳定识别;

2. 效率困局:1名质检员每分钟仅查58个盖帽,拖慢产线节奏;

3. 成本失控:24小时三班倒,人力成本占检测总投入70%以上。

行业真相:某头部电池厂因盖帽密封不良召回10万组产品,直接损失超2000万!

二、终极解决方案:0.01mm精度“透视眼”横空出世

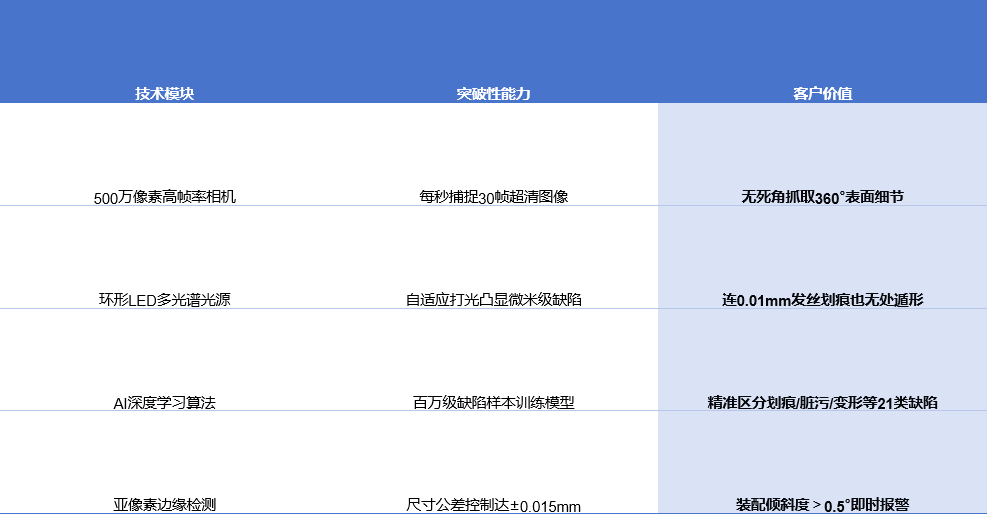

>>> 核心武器:AI深度学习视觉检测设备

这款专为电池盖帽定制的智能检测系统,以四大硬核科技重塑行业标准:

实测数据说话:

漏检率:从人工检测的2.1%降至0.002%(百万分之二十);

检测速度:每分钟120个盖帽,效率提升24倍;

良率结果:客户产线连续运行3个月,平均良率99.93%!

三、落地场景:从“救火”到“零缺陷”的蜕变

案例1:某全球TOP3动力电池厂

痛点:海外客户因盖帽划痕批量退货,月均损失$50万;

方案:导入视觉检测设备替换2条人工产线;

成果:

▶ 漏检导致的客诉归零;

▶ 年节省人工成本¥360万;

▶ 获客户“零缺陷工厂”认证,订单量激增30%。

案例2:消费电子电池代工龙头

痛点:苹果审核要求盖帽全检良率>99.8%;

方案:部署10台设备实现24小时无人化检测;

成果:

▶ 良率从98.7%稳定跃升至99.95%;

▶ 人力编制从90人减至12人;

▶ 拿下苹果2025年度战略供应商席位。

四、为什么它是真正的“漏检终结者”?

1. 全流程闭环防御:

来料检测:原材料瑕疵拦截;

制程监控:冲压/焊接/装配实时纠偏;

终检锁死:100%全检+数据追溯;

2. 智能自进化系统:

每检测1万次自动优化算法模型;

支持OTA远程升级新缺陷库;

3. 零门槛操作:

30分钟完成换型调试;

一线工人1小时上手操作。

五、未来已来:您的电池安全由“透视眼”守护

当行业还在为0.1%的良率提升绞尽脑汁,我们已用视觉检测设备将电池盖帽品质推至99.9%+ 的极限高度!这不是未来科技,而是当下可立即部署的确定性生产力:

成本算得清:单台设备6个月回本,3年省下¥200万+;

风险控得住:0漏检=0安全事故=0品牌危机;

订单拿得稳:用绝对品质绑定头部客户。

>> 行动号召 <<

限时开放:前20名预约客户,尊享

✅ 免费电池盖帽缺陷检测Demo(寄样48小时出报告)

✅ 专属产线降本方案(附ROI精准测算表)

✅ 三年超长保修+AI算法终身升级