让每个涡轮精准旋转!思普泰克视觉检测技术重塑汽车发动机核心部件质检标准

一片指甲盖大小的叶片缺陷,足以让整台发动机失去澎湃动力。

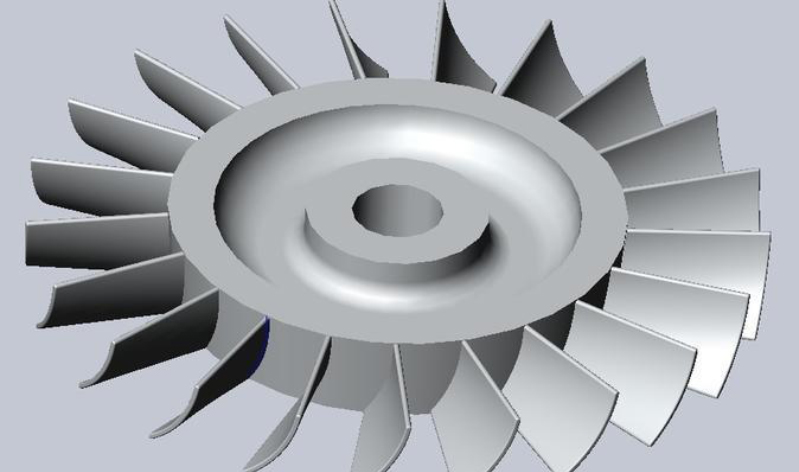

在轰鸣运转的汽车发动机内部,叶轮如心脏瓣膜般精密开合,推动着动力血液奔涌不息。这些微小金属部件的毫厘之差,却可能成为整台设备的致命伤——毛刺导致气流异常,微裂纹引发疲劳断裂,尺寸偏差降低燃烧效率。传统人工检测在高速旋转的叶轮面前显得力不从心:人眼难以捕捉0.1mm级的缺陷,疲劳导致的漏检率高达15%,而一个漏网的瑕疵叶轮流入产线,就可能引发千万元级的召回损失。

叶轮检测的切肤之痛

在追求极致效率的汽车制造领域,发动机叶轮正面临日益严苛的检测挑战。这些直径不足十厘米的精密零件,需承受每分钟数万转的高离心力,其曲面弧度、叶片厚度、边缘光洁度直接决定了发动机的寿命与能效。然而传统检测手段深陷三重困局:

精度局限:人工目检无法稳定识别0.1mm以下的微裂纹与毛刺,而叶轮失效的临界缺陷尺寸往往就在0.050.1mm之间;

效率瓶颈:熟练质检员每小时仅能完成约300个叶轮的检测,远低于现代化产线每分钟数十件的生产节拍;

数据断层:纸质记录难以追溯缺陷位置与形态特征,工艺改进缺乏数据支撑。

“我们曾因叶轮毛刺导致涡轮增压器批量故障,单次召回损失超千万。”某德系车企质检总监的感慨,道出了行业的切肤之痛。

破局之道:光机电算的深度融合

面对叶轮检测的微观战场,思普泰克以机器视觉技术为核心构建了全栈式解决方案。通过德国高倍率CCD工业相机与日本显微镜头组成的光学矩阵,配合自主研发的多角度环形光源系统,叶轮表面纹理与边缘特征被转化为2000万像素级的高清图像。

真正的突破在于算法层。思普泰克搭载的SP-Vision系统采用深度学习与经典机器视觉融合架构,对叶轮进行三维数字孪生建模:

尺寸测量精度达0.01μm,相当于头发丝的万分之一,精准捕捉叶片厚度、孔径等关键尺寸偏差

3D光度立体技术重构曲面形貌,让划痕、凹坑等三维缺陷无处遁形

百万级缺陷数据库支撑AI模型快速匹配裂纹、毛刺等47类典型缺陷,误判率低于0.1%

“这套系统看叶轮,就像用显微镜观察细胞分裂。”奇瑞汽车工程师在验收报告中的比喻,揭示了技术带来的颠覆性变革。

流水线上的静默革命

在比亚迪叶轮生产线上,思普泰克的视觉检测设备正以每分钟1200件的速率吞吐着银色叶轮。振动盘将零件自动上料至玻璃转盘,六组工业相机同步捕捉叶轮顶面、侧面及内孔特征。当检测到叶片边缘存在0.08mm的隐性裂纹时,系统在30毫秒内触发气动分拣装置,NG品应声落入回收通道——整个过程无需人工干预。

更深远的价值在数据维度显现。系统自动生成的缺陷热力图显示,70%的毛刺集中在叶轮榫槽部位,溯源发现是数控机床第三主轴刀具磨损所致。依托MES系统实时联动,设备维护效率提升40%,叶轮良率三个月内从92.6%跃升至99.3%。

“现在检测员转型为数据分析师,专注工艺优化而非挑缺陷。”产线经理的总结,标志着质量管控的范式转移。

从纠正缺陷到预防缺陷

思普泰克带来的不仅是检测工具的升级,更是质量逻辑的重构。当传统检测还在追求“发现更多缺陷”时,其AVI(自动视觉检测)系统已构建起预防型质量管理闭环:

实时生成缺陷频谱图,定位工艺薄弱环节

深度学习模型自主进化,新缺陷样本导入60分钟内完成模型迭代

与机床PLC系统深度集成,实现参数自调节

某日系发动机工厂的实践印证了这种进化:安装思普泰克系统后,叶轮早期故障率下降87%,年节约质量成本超2000万元。当每个叶轮的检测数据都转化为知识资产,制造企业便拥有了持续精进的数字基因。

流水线的尽头,银色的叶轮如星辰般滑入合格区。它们边缘的弧度反射着冷冽光泽,厚度公差严格控制在0.01毫米内——这相当于人类头发直径的七分之一。

在思普泰克构建的视觉宇宙中,每个叶轮都被赋予数字生命,它的曲面弧度、边缘锐度、表面肌理都化作可解析的数据流,而曾经令人窒息的检测焦虑,终被算法之光驱散。

当发动机的轰鸣再次响彻公路,那涡轮中旋转的不仅是金属,更是中国智造对“零缺陷”的极致追求。